-

Prodotti

Banchi Base Serie Easysae® 35

Banchi Serie Easysae® 35M

Banchi Base Serie Easysae® 60

Banchi Serie Easysae® 60M

Banchi Serie Easysae® LE ad altezza regolabile elettricamente

Banchi Serie Easysae® LEM ad altezza regolabile elettricamente

Banchi Serie Easysae® LM ad altezza regolabile manualmente

Banchi Serie Easysae® LMM ad altezza regolabile manualmente

Sfrutta le infinite possibilità di personalizzazione con i componenti del Sistema Easysae®

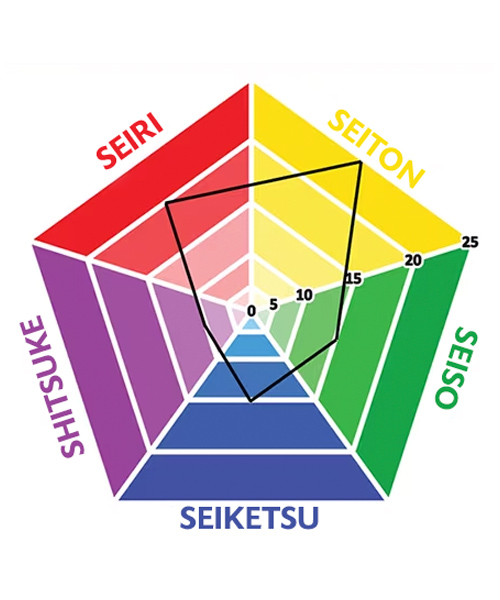

Il Sistema Easysae® consente di progettare linee di produzione, postazioni di lavoro e, in generale, di luoghi di lavoro rispettosi dell’ergonomia da un lato, ovvero del benessere degli operatori, e dall’altro capaci di aumentare la produttività in azienda

Prodotti e soluzioni per una logistica snella ed efficiente

Organizzare la catena logistica secondo i principi Lean, significa non solo ridurre drasticamente i costi dovuti alle movimentazioni inutili dei materiali e degli operatori, ma anche ottimizzare gli spazi

Categorie

Un’immagine vale più di mille parole: gestisci le performance aziendali con il Visual Management

I prodotti che rientrano nella categoria Visual Management sono tutti quei prodotti capaci di creare un ambiente di lavoro, per cui la produzione, la logistica e gli uffici parlino da soli.

Facciamo in modo che gli spazi parlino da soli: vasta gamma di soluzioni, disponibili in tantissimi colori standard e personalizzabili

Definire la posizione dei prodotti e delle attrezzature, lo stato di avanzamento di un prodotto, le aree di passaggio dei mezzi di movimentazione dei materiali, i percorsi di passaggio pedonale o le uscite di sicurezza ricorrendo alla segnaletica orizzontale..

-

Soluzioni personalizzate

Progettate in modo ergonomico per garantire un unico flusso continuo

Le nostre linee di montaggio manuali sono progettate per garantire una produzione in cui i pezzi fluiscono attraverso l’intero sistema di produzione senza giacenze intermedie o scorte. Le linee di montaggio così organizzate possono essere convertite rapidamente..

Scopri come aumentare la produttività, il comfort e la sicurezza della tua azienda

Banchi ad altezza regolabile manualmente od elettricamente che si adattano alle diverse altezze di chi li usa. Disponibili in dimensioni standard oppure anche personalizzate per soddisfare tutte le esigenze produttive

Attrezzature personalizzate: il cuore pulsante della Lean Production

Nell’ecosistema dinamico della Lean Production, dove l’efficienza, la riduzione degli sprechi e il flusso continuo sono imperativi, le attrezzature personalizzate emergono come un elemento chiave per il successo. Lungi dall’essere soluzioni standardizzate e generiche, queste attrezzature sono meticolosamente progettate e realizzate su misura per rispondere alle esigenze specifiche di un determinato processo produttivo, postazione di lavoro o flusso di materiali.

- Lean Production

- News & Insight

- Chi siamo

- Download

- Contatti

-

Prodotti

- Accessori Banchi

- Lean Production

- Logistica

- Visual Management

- Segnaletica orizzontale

- Soluzioni personalizzate

- News & Insight

- Chi siamo

- Download

- Contatti